Florian Probst

Hot-Tapping

Unter Hot Tapping versteht man das Anbohren von unter Druck stehenden Rohrleitungen und Behältern im laufenden Betrieb.

Dadurch muss die Anlage nicht heruntergefahren werden sondern kann während der Umbauarbeiten weiter produzieren.

Ziele des Hot Taps

- Einbindung zusätzlicher Anlagenteile

- Installation neuer Messpunkte

- Vermeidung von Produktionsunterbrechungen

- Erhaltung der Anlagensicherheit

Ablauf eines Hot Taps:

- Auf einen Bauseits durch den Kunden neu angeschweißten Stutzen wird eine Absperrarmatur aufgeflanscht

- Sofern Kundenseits noch kein neuer Stutzen gesetzt / angeschweißt wurde (evtl. weil Schweißarbeiten nicht möglich sind), konstruieren wir einen nicht invasiven Fitting, welcher die Funktion eines temporären Stutzen übernimmt)

- Auf die Absperrarmatur wird unsere Hot-Tap Anbohrmaschine aufgebracht (diese verfügt über nach aussen abgedichtetes Bohrsystem, so dass kein Medium aus der Leitung beim Bohren entweichen kann)

- Die Bohrung erfolgt dann mit einer Art Kronenbohrer durch die geöffnete Armatur

- Beim Durchbruch des Bohrers durch die Leitung wird durch eine Vorrichtung verhindert, dass der Ausschnitt oder die Bohrronde nicht in die Leitung fällt, sondern am Bohrer festgehalten wird

- Der Bohrer wird nach dem Durchbruch mit dem ausgeschnittenen Rohrleitungsstück in die Hot Tap Maschine zurückgefahren

- Die Armatur wird geschlossen und die Hot Tap Maschine kann demontiert werden

2014

2014 - Spezialanbieter für technische Lösungen

Der Schritt der Namensänderung in GIDEMA Solutions GmbH am 01.01.2014 unterstreicht die Neuausrichtung des Unternehmens vom klassischen Zulieferbetrieb für Industriekunden zum Spezialanbieter für technische Lösungen in den Bereichen Maschinenbau, Spezialarmaturen und technischer Dienstleistungen.

Im neuen Logo sind die drei Eckpfeiler - special valves, special engineering, industry services - der GIDEMA Solutions GmbH fest verankert und das neue Unternehmensmotto "engineered to fit!" beschreibt die Kundenorientierung der Produkte und Dienstleistungen.

Rohrfrostung

Diese Seite befindet sich gerade im Umbau, wir bitten um Ihr Verständnis.

Wärmetauscherrohre verschließen - Pop-A-Plug®

Diese Seite befindet sich gerade im Umbau.... wir bitten um Ihr Verständnis

Leckageabdichtung im laufenden Betrieb

Unser 24/7 Notfalltelefon +49 6322 9468-29

Leckageabdichtung made by GIDEMA

Leckageabdichtung made by GIDEMA

Als vom TÜV zertifizierter Fachbetrieb für Leckageabdichtungen im laufenden Betrieb können Sie sich auf uns verlassen!

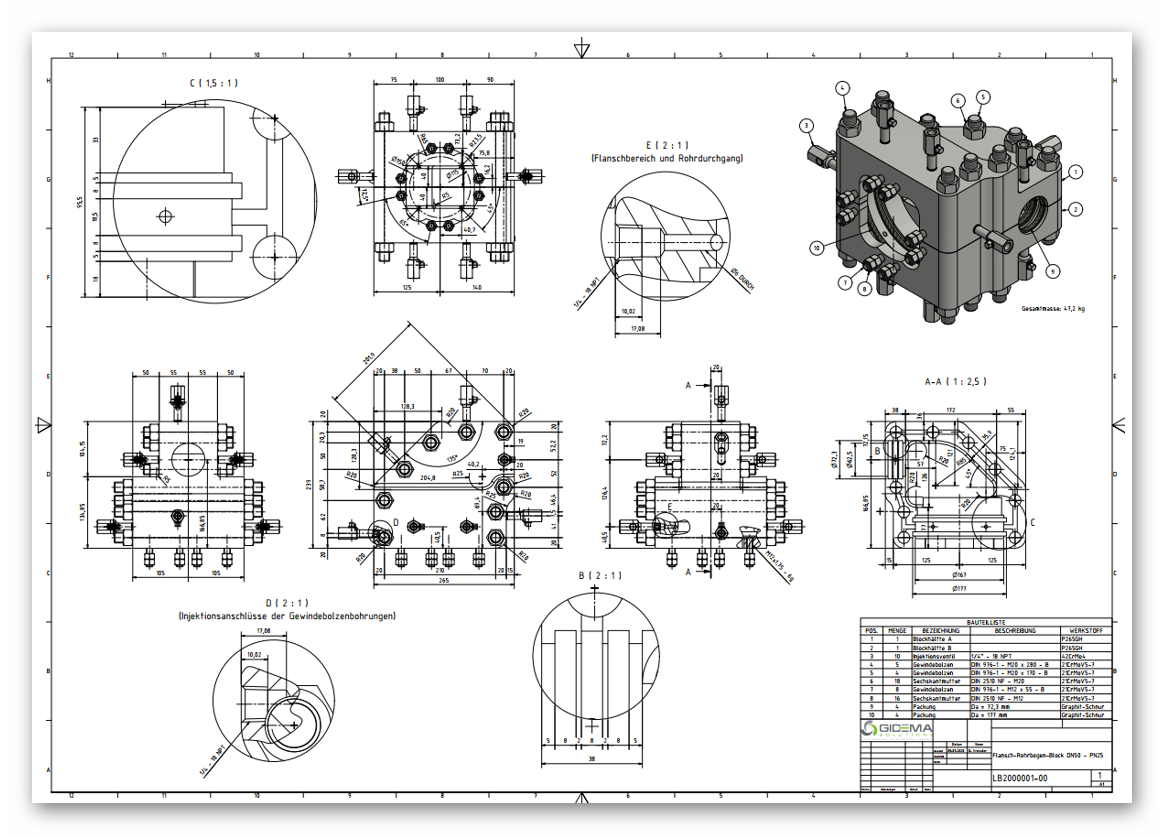

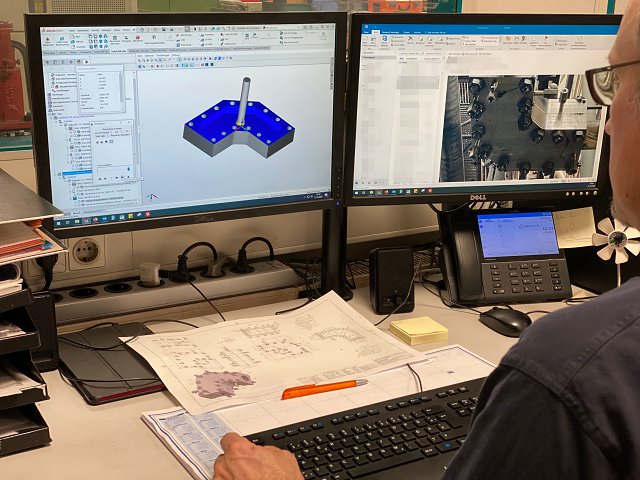

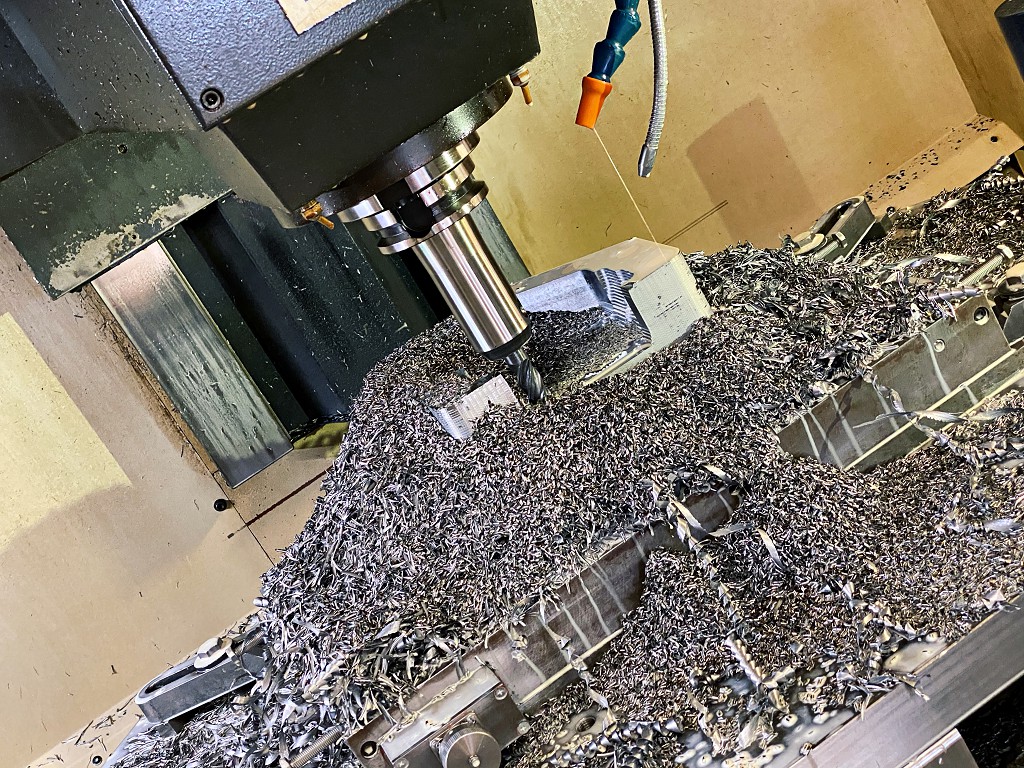

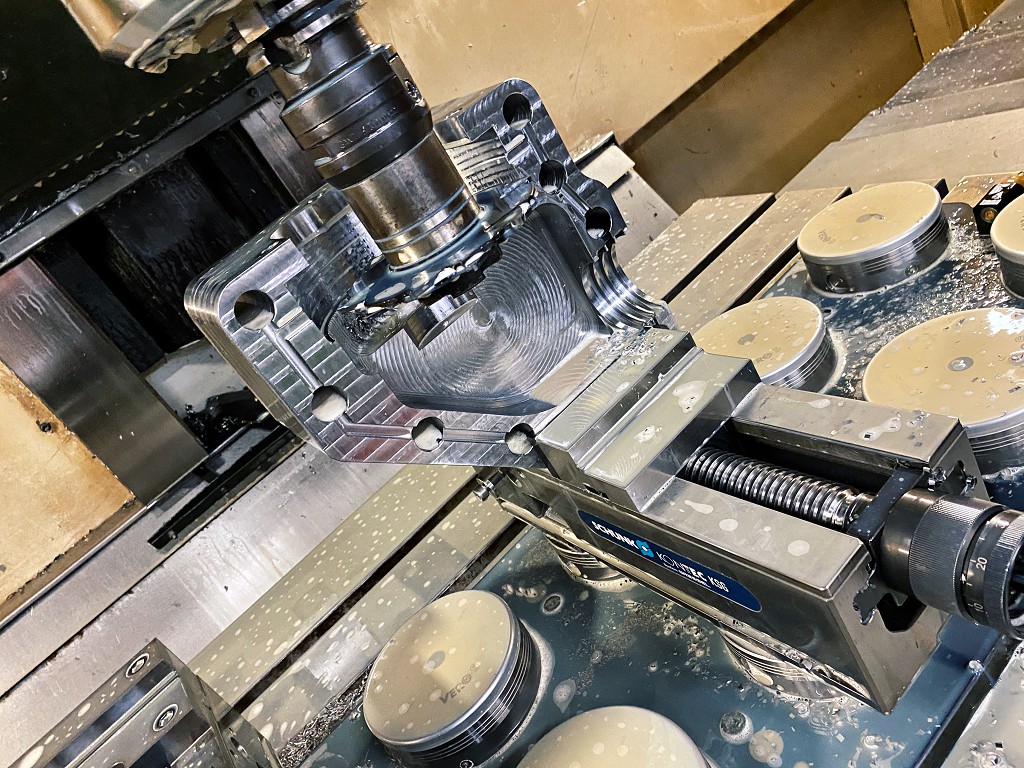

Unsere Bauteile aus geprüftem und zertifizierten Materialien werden individuell für Ihre Leckage entwickelt, konstruiert und nach TÜV zertifizierten Verfahren berechnet. Die Fertigung der Bauteile erfolgt computersimuliert über unsere 3D-CAM Systeme gefolgt von der Herstellung auf modernsten computergesteuerten 5-Achs-CNC-Fräszentren.

Dadurch erreichen wir ein höchstmaß an Präzision und Genauigkeit. Unsere in den Fräsmaschinen fest integrierten Messsysteme führen im Anschluss automatisiert eine Bauteilvermessung durch, so dass Sie sich auf die Qualität und Funktionalität unserer Bauteile 100% verlassen können.

Unser Ziel bei der Abdichtung Ihrer Leckage: 100% sicher, 100% genau, 100% dicht!

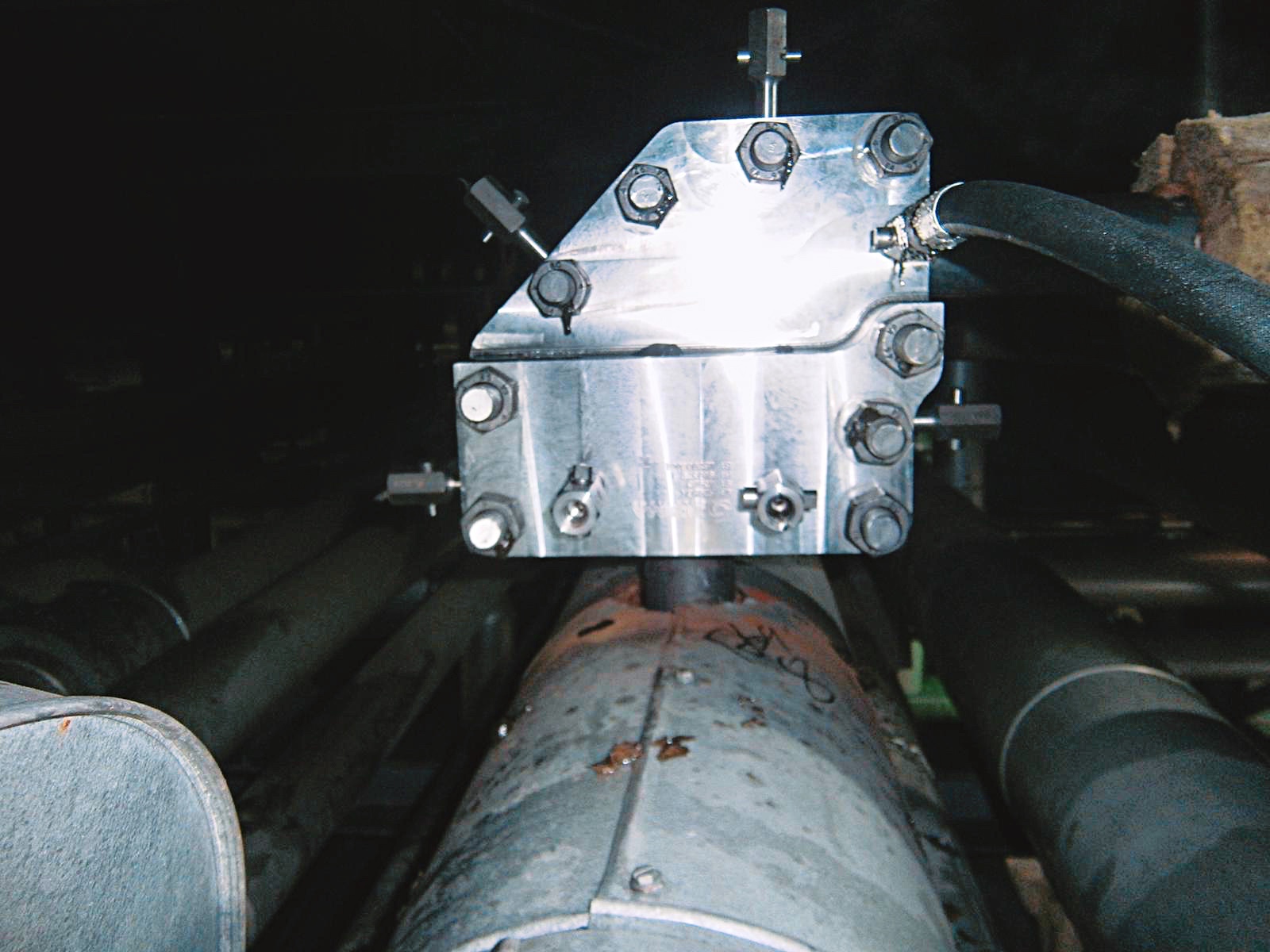

Wir dichten eine Vielzahl von Leckagen an unterschiedlichsten Bauteilen zuverlässig ab, dabei spielt es keine Rolle ob die Undichtigkeit an einer Rohrleitung, einem Flansch, einer Armatur oder einem Behälter aufgetreten ist. Unsere geschulten und erfahrenen Techniker prüfen eine Machbarkeit der Abdichtung für Sie vor Ort und sprechen mit Ihnen alle Arbeitssicherheitsaspekte durch.

Rahmenparameter unserer Abdichtungen im laufenden Betrieb:

- Temperaturen von -100°C bis 885°C

- Bis zu einer Druckstufe von 400 bar

- Keine Medieneinschränkungen

- Individuelle Sicherheitskonzepte

- 50t zertifiziertes Basismaterial für unsere Kunden vorrätig

Ablauf einer Abdichtung

1. Feststellung einer Leckage durch den Anlagenbetreiber

1. Feststellung einer Leckage durch den Anlagenbetreiber

2. Kontaktaufnahme per Telefon, beispielsweise über die Notrufnummer +49 6322 9468-29

3. Nach dem Austausch erster Informationen über die Leckage machen sich unsere Techniker vor Ort ein Bild und besprechen die Machbarkeit sowie die möglichen Arten einer Abdichtung. In diesem Erstgespräch werden auch sicherheitsrelevante Themen zur Durchführung der Abdichtung vor Ort besprochen.

Durchführung der Abdichtung vor Ort besprochen.

4. Maßaufnahme der Leckage sowie der umliegenden Geometrien und Störkonturen

5. Entwicklung, Konstruktion und TÜV-geprüfte Berechnung eines individuellen Abdichtungsbauteils

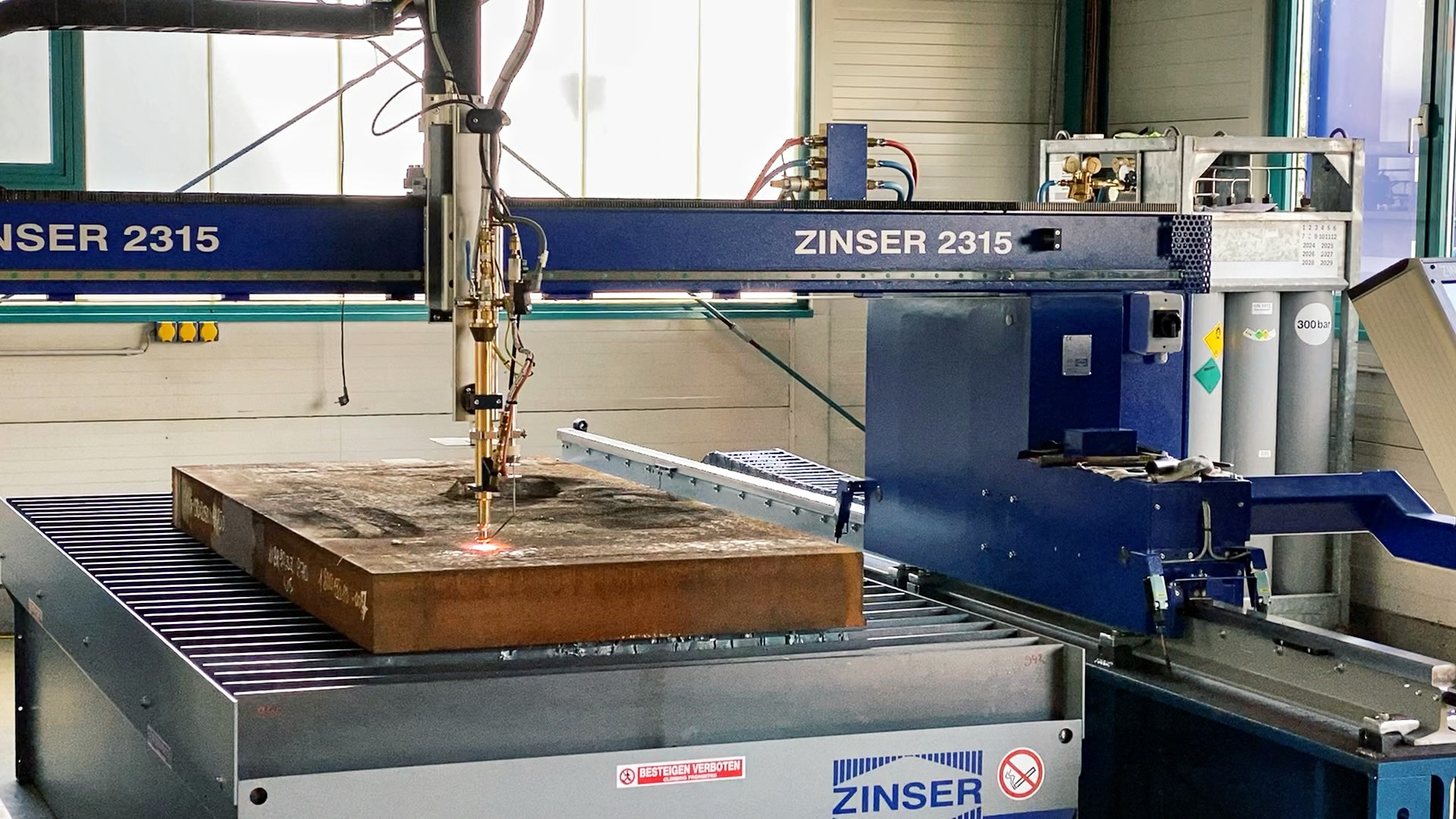

6. Ausbrennen der Bauteilgeometrie aus unseren lagerhaltigen zertifizierten  Rohmaterialien an unserem Stammwerk in Bad Dürkheim. (bis 300 mm Plattenstärke In-House möglich)

Rohmaterialien an unserem Stammwerk in Bad Dürkheim. (bis 300 mm Plattenstärke In-House möglich)

7. Programmierung und des Bauteils mit modernster computersimulierter 3D-CAM Software und Übertragung der Maschinenprogramme auf unsere CNC-Fräszentren

8. Fertigung Ihres Bauteils mit höchster Präzision durch vollständig computergesteuertes Fräsen sowie anschließender vollautomatischer Bauteilvermessung

9. Abschließende Qualitätsprüfung und Dokumentenprüfung der fertigen Bauteile durch das durchführende Leckageabdichtungsteam sowie Vorbereitung der Montage

9. Abschließende Qualitätsprüfung und Dokumentenprüfung der fertigen Bauteile durch das durchführende Leckageabdichtungsteam sowie Vorbereitung der Montage

10. Montage des Bauteils vor Ort und Abdichten der Leckage sowie Übergabe der vollständigen Dokumentation zum Erhalt der Betriebserlaubnis der Anlage

Impressionen

https://www.gidema.de/aktuelles/itemlist/user/10-florianprobst#sigProId3ddc8ba92e

Europäischer Fonds für regionale Entwicklung

EU-Förderung zur Reduzierung von CO2-Emissionen

Unser Investitionsvorhaben zur Reduktion von CO2 Emissionen durch den Umbau unserer Produktionshallen, die Installation eines neuen Blockheizkraftwerkes sowie einem modernen und energieeffizienten CNC-Bearbeitungszentrums wurde von der Europäischen Union aus dem Europäischen Fonds für regionale Entwicklung und dem Land Rheinland-Pfalz gefördert.

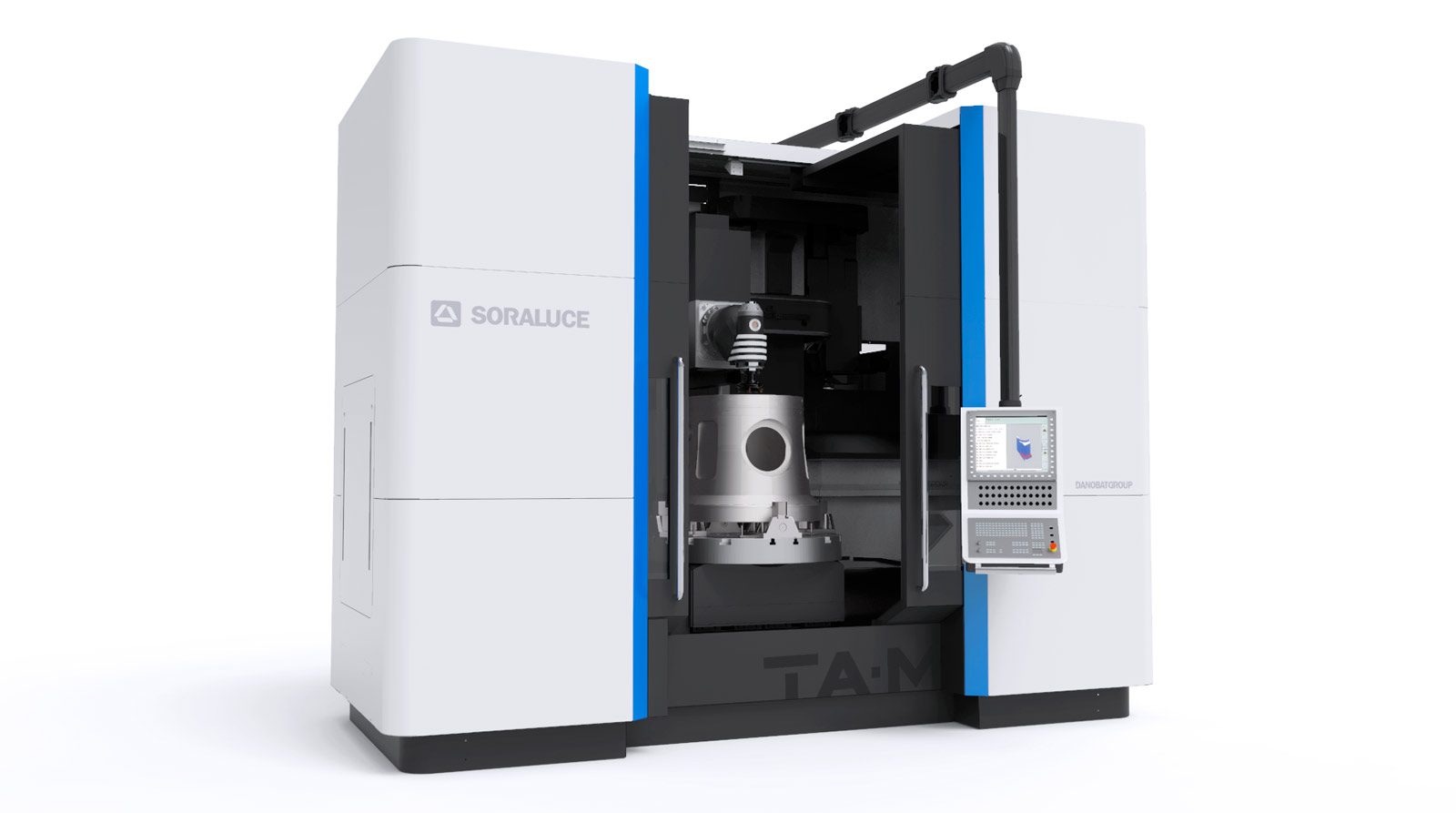

Als neue Fräsmaschine wird ein modernes 5-Achs-CNC-Fräszentrum des spanischen Herstellers BIMATEC Soraluce in unsere neue Fertigungshalle am Standort Bad Dürkheim eingesetzt und ersetzt einige unserer alten Bearbeitungsmaschinen. Die Maschine verfügt über folgende Maschinendaten:

| Verfahrwege: |

X = 3.500 mm |

| Maschinentisch: | 3.500 x 1.050 mm |

| Integrierter Karusselldrehtisch: | D = 1.250 mm |

| Fräskopf: |

Drehzahl = 5.000 U/min |

| Werkzeugwechsler: | 40 Werkzeuge |

| Dynamics Active Stabilizer: | automatisches Schwingungs-/Vibrationsdämpfungssystem |

| Messtastsystem | automatisches Vermessen und Ausrichten von Bauteilen |

| Dynamische Kollisionsüberwachung |

2020

2020 - Leckageabdichtung made by GIDEMA

Mit der Gründung eines Standorts in Elsdorf (bei Köln) führt GIDEMA neue Dienstleistungen im laufenden Betrieb von chemischen, petrochemischen und Kraftwerksanlagen ein. Die gewichtigste neue Dienstleistung ist die Leckageabdichtung im laufenden Betrieb. Im Sortiment sind individuell berechnete Bauteile zur Abdichtung von Rohrleitungen, Armaturen oder Behältern mit einer Druckstufe von bis zu 400 bar und 885°C.

Mit der Gründung eines Standorts in Elsdorf (bei Köln) führt GIDEMA neue Dienstleistungen im laufenden Betrieb von chemischen, petrochemischen und Kraftwerksanlagen ein. Die gewichtigste neue Dienstleistung ist die Leckageabdichtung im laufenden Betrieb. Im Sortiment sind individuell berechnete Bauteile zur Abdichtung von Rohrleitungen, Armaturen oder Behältern mit einer Druckstufe von bis zu 400 bar und 885°C.

Um eine schnelle Reaktionszeit zu gewährleisten wurde auch am Hauptsitz in Bad Dürkheim mit einer neuen Produktionshalle, neuen Fräsmaschinen, Brennschneidmaschinen und Personal viel investiert.

On-Site Machining auf Wachstumskurs

Drei neue OSM-Teams, 10 neue Maschinen und drei neue Fahrzeuge

Qualitätsüberwachung von Flanschverbindungen

Zertifizierte Prüfung von Flanschverbindungen für Anlagenbetreiber

-

Fr 05 Aug 2022

Auszeichnung mit dem BASF Award 2022

GIDEMA ist in den TOP 3 der besten Kontraktoren des BASF-Standortes Ludwigshafen! -

Di 04 Jan 2022

SCC - Für mehr Sicherheit am Arbeitsplatz und auf der Baustelle

SCC - Für mehr Sicherheit am Arbeitsplatz! -

Fr 01 Okt 2021

Wir sind dualer Partner der DHBW

Nachwuchstalente fordern - das können wir - nun machen wir uns daran sie zu fördern! -

So 03 Jan 2021

GIDEMA ist online

GIDEMA finden Sie nun auch in den sozialen Medien - seien Sie gespannt! -

Fr 02 Mär 2018

On-Site Machining auf Wachstumskurs

Drei neue OSM-Teams, 10 neue Maschinen und drei neue Fahrzeuge -

Fr 15 Sep 2017

Qualitätsüberwachung von Flanschverbindungen

Zertifizierte Prüfung von Flanschverbindungen für Anlagenbetreiber